油液分析的重要性

油液分析的意义

在用油分析和废油分析的实践开始于一个多世纪前的火车发动机。目前,它是基于状态维护(CBM)的最重要的组成部分,CBM是一种设备状态评估的实践,通过定期收集设备运行状况的关键指标确定维修计划。由于润滑性能不足而磨损的设备维修费用每年达数十亿美元。掌握如何改善润滑油的特性既能提高关键设备的正常运行时间,又能延长其使用寿命。磨损部件存在大量的碎片和颗粒,腐蚀和污染成为影响设备性能和可靠性的关键因素。

润滑油、燃油和其他关键液体分析可以为设备故障提供预警信息。通过数据分析和预判,可以在致命故障发生之前进行维修。这样既提高了设备的可靠性和生产效率,也降低了维修费用和总成本,同时设备性能的优化使生产更加环保。

什么是在用油分析?

润滑油是用油设备的血液

在用油分析可以提供设备磨损状况、润滑剂污染和润滑剂状况信息(图1)。可靠性工程师和专业维修人员可以根据油液分析结果进行诊断,并做出维护决策。

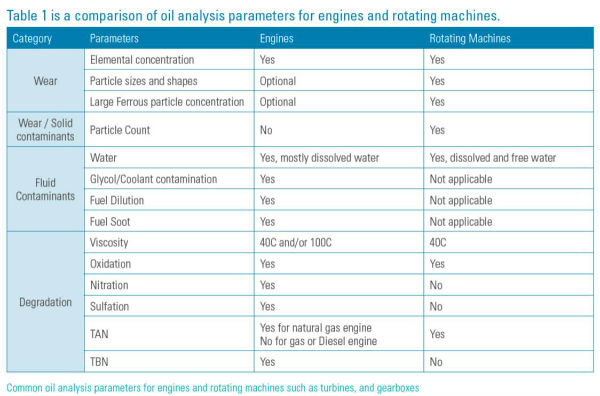

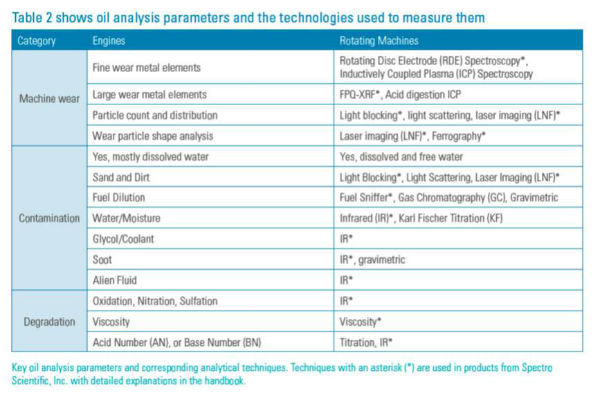

设备磨损分析实质上是对油中颗粒的分析。设备磨损可以分为黏结(滑动)磨损、磨料(切削)磨损、疲劳磨损和腐蚀磨损。一整套磨粒分析包括颗粒数量和分布的测量,颗粒的形状和外观分析,磨损的金属和合金元素以及大铁磁颗粒分析。近年来,各种不同的技术和仪器已经应用在了设备现场和商业实验室,但它们所提供的基本上都是上述磨粒分析的信息。尽管所有磨损颗粒分析技术可以应用于各种类型的设备,但工业旋转机器的具体问题不同于旋转发动机。往复式发动机更容易产生细小的磨损颗粒,发动机机油可能由于烟炱(作为燃烧副产物的纳米碳颗粒)而变暗。元素分析在商业油液实验室中有时候是主要的甚至唯一的评估发动机磨损状态的手段,因为不同磨损金属元素的浓度表明发动机部件磨损的严重程度不同。低速回转机械,如齿轮箱,往往会产生较大的磨损颗粒。由于这些设备大部分是钢制的,因此在这些设备的油液中进行大尺寸铁磁颗粒分析是最常用和最容易实现的。

油液中的污染物分为固体和液体两种。固体污染物,如沙子和灰尘,通常通过颗粒计数和尺寸测量技术进行监测。工业旋转机械中的液体污染物主要是水。然而,对于柴油机或燃气发动机来说,它可以是水、防冻液或燃油。在所有类型的设备中,一种相当常见的液体污染物是在填加旧油时有意或无意地使用了不正确的润滑油。所有污染物都会大大降低滑油的使用寿命,加剧设备磨损。因此需要采取适当的密封和过滤系统对污染物的产生进行主动预防,并定期监测。

油液中的污染物分为固体和液体两种。固体污染物,如沙子和灰尘,通常通过颗粒计数和尺寸测量技术进行监测。工业旋转机械中的液体污染物主要是水。然而,对于柴油机或燃气发动机来说,它可以是水、防冻液或燃油。在所有类型的设备中,一种相当常见的液体污染物是在填加旧油时有意或无意地使用了不正确的润滑油。所有污染物都会大大降低滑油的使用寿命,加剧设备磨损。因此需要采取适当的密封和过滤系统对污染物的产生进行主动预防,并定期监测。

对润滑油的监测有助于判断油液是否可正常使用,是否需要更换。润滑油的关键特性是粘度。回转机械的粘度测量通常测量在40℃,发动机在100℃。对于回转机械,主要监测润滑油的氧化和酸度(总酸值),以确定润滑油是否适合继续使用并防止腐蚀发生。对于机油,需要监测氧化、硝化、硫化和油中总碱性的累积(总碱值)。对于天然气发动机机油,需要对TAN与其它机油参数一同监测。

在用油分析的意义

在用油分析的主要优点是通过提高设备的正常运行时间来降低维护成本和提高生产率。如果能够正确使用滑油,并且保证滑油干燥、清洁、适合使用,设备的运转时间会更长。

油液混合是最常见的导致设备故障问题之一。选用合适的润滑油对一台机械来说是一项最基本的任务,合适的润滑油可以提高机械运转的可靠性。检查进油的粘度、品牌和牌号以及外来流体的污染有助于减少油混合的机率,保持设备高效运行。

为了保持滑油干燥、清洁和无污染,密封和过滤系统必须正常工作,并定期检查。沙土和油中的污垢会引起磨粒磨损的产生。油中的水分会导致腐蚀。发动机机油中的燃油或防冻液会改变机油粘度并导致粘着磨损。所以必须保持保持润滑油的清洁和干燥。

为了保证油液正常工作,必须定期对油液状态进行监测,以确保其性能在规定范围内。一个完善的油液分析程序应当同时监测设备磨损状态、油液污染和老化状态。定期测量关键参数,并密切监测其趋势。如果检测到一个或多个参数超过报警限值或趋势速率改变,则需要通知维护工程师来解决潜在问题。

良好的油液分析方案可以避免因设备故障而造成的生产停机,从而降低维修成本和生产损失。在发电厂或造纸厂,成本降低主要通过减少停机时间和维修成本来实现。拥有数百辆货运卡车的矿区,主要通过消除潜在的发动机故障来降低成本。市政运输车队而言,主要通过油液分析来减少材料、劳动力和延长换油周期来节省成本。